Sau 4 năm dài lên kế hoạch, cây cầu được tạo bằng công nghệ in 3D bằng thép đầu tiên trên thế giới đã được ra mắt ở Amsterdam vào tháng vừa rồi.

Công ty MX3D ở Hà Lan đã xây dựng cây cầu dài hơn 12m cho người đi bộ và người đi xe đạp để băng qua con kênh Oudezijds Achterburgwal của thành phố. Cây cầu được dựng nhờ vào 4 robot và sử dụng mỏ hàn phù hợp để in 3D cấu trúc. Để giải thích thêm, những cỗ máy này đã tạo ra 4500 kg thép và được nung nóng đến 1500 độ C, tất cả được làm trong một quá trình phân lớp phức tạp. Kết quả thiết kế đã đoạt được giải thưởng, vượt qua ranh giới của những gì thép có thể làm.

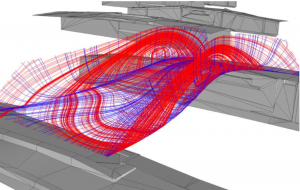

Leroy Gardner – một giáo sư tại Khoa Kỹ thuật Môi trường và Dân dụng của Đại học Imperial College London, người đã tham gia vào công việc này – cho biết đây là cấu trúc kim loại in 3D đủ lớn và chắc chắn để kiểm soát lưu lượng người đi bộ chưa từng được xây dựng trước đây. Vì vậy, các nhà nghiên cứu tại Đại học Hoàng gia London đã phát triển các mô phỏng máy tính phức tạp để kiểm tra cây cầu, tập trung vào khả năng của cấu trúc để chịu được lưu lượng qua lại hàng ngày và tác hại của thời tiết.

Các kỹ sư phải duy trì cơ sở hạ tầng 3D này và đồng thời xây dựng trên nó với thời gian và nguồn lực có hạn. Những tiến bộ trong công nghệ, như in 3D, là rất cần thiết để chống lại cơ sở hạ tầng đang xuống cấp của đất nước. Trong quá trình tìm kiếm các phương pháp để kéo dài tuổi thọ của cầu và đường, bảo tồn tài nguyên và tăng cường độ an toàn, in 3D có thể là một lựa chọn hợp pháp — và cây cầu thép này là một nghiên cứu điển hình hoàn hảo.

Phòng thí nghiệm trực tiếp

Thiết kế đầu tiên của cây cầu

Các nhà thiết kế lần đầu tiên đưa ra ý tưởng cho cây cầu vào năm 2015 với mục tiêu tạo ra một cấu trúc đặc biệt hiệu quả. Để làm được điều này, sự tối giản và tính an toàn là hai điều cần phải được lưu ý. Để theo dõi hiệu quả thiết kế của họ, các nhà khoa học tại Đại học Hoàng gia London đã thiết kế cây cầu thành một “phòng thí nghiệm trực tiếp”.

Một nhóm các kỹ sư kết cấu, nhà khoa học máy tính và nhà thống kê đã phát triển một hệ thống gồm hơn một chục cảm biến cho cây cầu, gửi dữ liệu trực tiếp đến trường đại học để phân tích thêm về hiệu suất của cây cầu. Họ theo dõi chuyển động của cây cầu, độ rung, nhiệt độ, biến dạng (sự thay đổi hình dạng và kích thước của vật liệu dưới tác dụng của lực) và chuyển vị (lượng vật thể dịch chuyển theo một hướng cụ thể) theo thời gian.

Từ dữ liệu đó, các nhà khoa học đã xây dựng một phiên bản “song sinh kỹ thuật số” cho cây cầu, đây là một cấu trúc ảo giống hệt nhau của cây cầu và trở nên chính xác hơn theo thời gian. Với công nghệ máy học, giờ đây họ có thể tìm kiếm các xu hướng để đề xuất các sửa đổi theo thứ tự.

Tính chính xác của in 3D

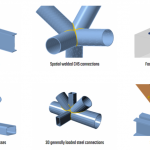

Mọt trong những lợi thế của in 3D là khả năng tạo ra các hình dạng thường sẽ tốn nhiều thiết bị, thời gian và chi phí hơn trong quy trình sản xuất truyền thống. Điều này giúp các nhà thiết kế được tự do sáng tạo và tiêu tốn ít nguồn tài nguyên hơn.

Để xây dựng cây cầu này, các nhà thiết kế tận dụng 2 phương pháp in 3D là Direct Energy Deposit (DED) và Powder Bed Fusion (PBF). Với DED, máy in nạp vật liệu (thường ở dạng bột hoặc dạng dây) thông qua một vòi phun giống như bút và một nguồn nhiệt cường độ cao (thường là tia laser, nhưng đôi khi là chùm điện tử) làm tan chảy kim loại khi tiếp xúc.

PBF hoạt động tương tự trong đó tia laze hoặc tia điện tử làm tan chảy bột để tạo thành từng lớp. Tuy nhiên, ưu điểm chính của PBF là nó hoạt động với các bộ phận nhỏ hơn nhiều (và đắt hơn), có thể dùng trong một dự án có độ chi tiết cao hơn DED. Điều này cho phép các nhà thiết kế có tầm nhìn xa hơn.

Cây cầu đã trải qua nhiều lần thay đổi kế hoạch kể từ khi dự án được khởi động vào năm 2015, dự kiến mở cửa ban đầu vào năm 2017. Kế hoạch ban đầu là in tại chỗ cấu trúc bắc qua kênh, với các robot làm việc từ cả hai bờ để hàn cây cầu từ bên dưới cho đến khi chúng gặp nhau ở giữa.

Hiện tại, các tổ chức khác trên thế giới đang sử dụng các kỹ thuật sản xuất này. Công ty in 3D WASP của Ý sử dụng đất để in những nơi trú ẩn bền vững. Vào năm 2024, công ty khởi nghiệp XTreeE của Pháp dự kiến xây dựng một công trình in 3D dài 40 m ở Paris trước Thế vận hội Olympic. Và thành phố Dubai có kế hoạch in 3D 25% các tòa nhà vào năm 2030.

Craig Buchanan, giảng viên tại Khoa Kỹ thuật Dân dụng và Môi trường của Đại học Hoàng gia London, cho biết, “Nghiên cứu công nghệ mới này trong ngành xây dựng có tiềm năng rất lớn cho tương lai, về mặt thẩm mỹ và thiết kế tối ưu hóa và hiệu quả cao, với việc giảm sử dụng vật liệu.”

Kết

AVEVA E3D Design do Vina Aspire – Là đại lý chính hãng của Aveva tại Việt Nam cung cấp là giải pháp thiết kế 3D bằng công nghệ tiên tiến nhất trên thế giới cho các ngành công nghiệp hàng hải, năng lượng và nhà máy chế biến. Phần mềm cho phép trực quan hóa thiết kế một cách mạnh mẽ và cung cấp thiết kế 3D không có xung đột trong đa lĩnh vực.

Gần đây, AVEVA đã công bố AVEVA PDMS, phần mềm tạo mô hình 3D đầu tiên trên thế giới, đang dần bị loại bỏ khỏi thị trường vào năm 2024. Để giữ vị trí dẫn đầu trong ngành, hãy bắt đầu hành trình chuyển từ AVEVA PDMS sang cách làm việc hiệu quả và mạnh mẽ hơn với AVEVA E3D Design ngay hôm nay. AVEVA cung cấp hỗ trợ di chuyển đầy đủ để đảm bảo sự gián đoạn tối thiểu cho các dự án và đảm bảo rằng dữ liệu của bạn được an toàn và nhóm kỹ sư của bạn có thể cộng tác với sự minh bạch hoàn toàn ở mọi giai đoạn của dự án. Tiết kiệm 30-50% thời gian khi bắt đầu dự án và mong đợi chi phí CNTT thấp hơn với Thiết kế AVEVA E3D trên AVEVA Connect.

Vina Aspire là nhà cung cấp các giải pháp và dịch vụ CNTT và An ninh mạng, bảo mật, an toàn thông tin tại Việt Nam. Đội ngũ của Vina Aspire gồm những chuyên gia, cộng tác viên giỏi, có trình độ, kinh nghiệm và uy tín cùng các nhà đầu tư, đối tác lớn trong và ngoài nước chung tay xây dựng.

Các Doanh nghiệp, tổ chức, cá nhân có nhu cầu tư vấn, xây dựng giải pháp và mua các sản phẩm, dịch vụ bảo mật chính hãng của AVEVA tại Việt Nam, vui lòng liên hệ Vina Aspire theo thông tin sau:

Email: info@vina-aspire.com | Tel: +84 944 004 666 | Fax: +84 28 3535 0668 | Vina Aspire | www.vina-aspire.com

Vina Aspire Cyber Security