Phân tích phương thức và ảnh hưởng từ sai hỏng (FMEA) là một quá trình giúp các kỹ sư hiểu được tác động của các rủi ro tiềm ẩn liên quan đến thiết kế và quy trình. Việc giới thiệu FMEA trong giai đoạn thiết kế là một phương pháp thực hành tốt nhất giúp trả lời các câu hỏi như:

- Điều gì có thể sai sót với một thiết kế?

- Hậu quả của một loại lỗi cụ thể là gì?

- Người dùng sẽ nhận thấy lỗi này rõ ràng đến mức nào?

- Làm thế nào để phát hiện sai hỏng?

- Làm thế nào chúng ta có thể giảm thiểu tác động của sai hỏng đối với độ tin cậy hoặc an toàn của sản phẩm?

- Làm thế nào chúng ta có thể ngăn ngừa sai hỏng ngay từ đầu?

Phân Tích Phương Thức Và Ảnh Hưởng Từ Sai Hỏng (FMEA) Là Gì?

Để hiểu DFMEA là gì, chúng ta phải bắt đầu với việc hiểu rõ phân tích phương thức và ảnh hưởng từ sai hỏng (FMEA). FMEA là một phương pháp tiếp cận có hệ thống để nhận biết và đánh giá các lỗi tiềm ẩn của hệ thống, sản phẩm, hoặc quy trình. FMEA xác định các hiệu ứng và kết quả của lỗi hoặc hành động; và giúp các nhà phát triển sản phẩm loại bỏ hoặc giảm thiểu tác động của lỗi.

Mỗi sản phẩm đều có các phương thức lỗi ở các cấp độ tích hợp khác nhau, từ thành phần đến hệ thống và tất cả các cấp độ trung gian. Mỗi phương thức gặp lỗi dẫn đến các tác động tiềm ẩn đối với hiệu quả, độ tin cậy và an toàn của sản phẩm; và đặt ra các thách thức về phát hiện, giảm thiểu và ngăn ngừa. FMEA là một công cụ giúp giải quyết những thách thức đó bằng cách:

- Xác định các rủi ro lỗi liên quan đến thiết kế sản phẩm.

- Thiết lập kế hoạch hành động để giảm thiểu các rủi ro có tác động lớn nhất.

- Đảm bảo trách nhiệm và truy xuất nguồn gốc của các hành động trong việc giảm rủi ro.

Được phát triển lần đầu tiên vào cuối những năm 1940 bởi quân đội Mỹ, các kỹ thuật FMEA đã được NASA áp dụng vào những năm 1960 và sau đó bởi ngành công nghiệp ô tô vào những năm 1970. Trong suốt những năm 1980, những nỗ lực dẫn đầu bởi ngành công nghiệp ô tô đã giúp củng cố và tiêu chuẩn hóa các thực hành tốt nhất của FMEA. Kết quả là phương pháp này được tối ưu làm một công cụ cải thiện chất lượng và đánh giá rủi ro ở các giai đoạn khác nhau của phát triển sản phẩm.

Ngày nay, các ngành công nghiệp chính như năng lượng và chăm sóc sức khỏe, nơi mà độ tin cậy cao và an toàn sản phẩm là những cân nhắc quan trọng, đã áp dụng thực hành FMEA để đáp ứng các tiêu chuẩn ngành (ví dụ: SAE J1739-FMEA) cho các chứng nhận nhà cung cấp và sản phẩm.

FMEA, DFMEA và PFMEA

FMEA được chia thành hai loại chính: theo thiết kế (design) và theo quy trình (process), tùy thuộc vào việc nó được áp dụng cho thiết kế của một hệ thống/sản phẩm (DFMEA) hay quy trình/công việc (PFMEA). Bài viết này tập trung cụ thể vào FMEA của thiết kế, được gọi là DFMEA.

Ngành Công Nghiệp Nào Sử Dụng DFMEA?

Mặc dù DFMEA có giá trị trong bất kỳ quá trình thiết kế nào, nó đặc biệt quan trọng trong các ngành có tốc độ giới thiệu sản phẩm mới (NPI) và tích hợp công nghệ mới cao. Các sản phẩm và công nghệ mới vốn dĩ có rất ít hoặc không có lịch sử hỏng hóc.

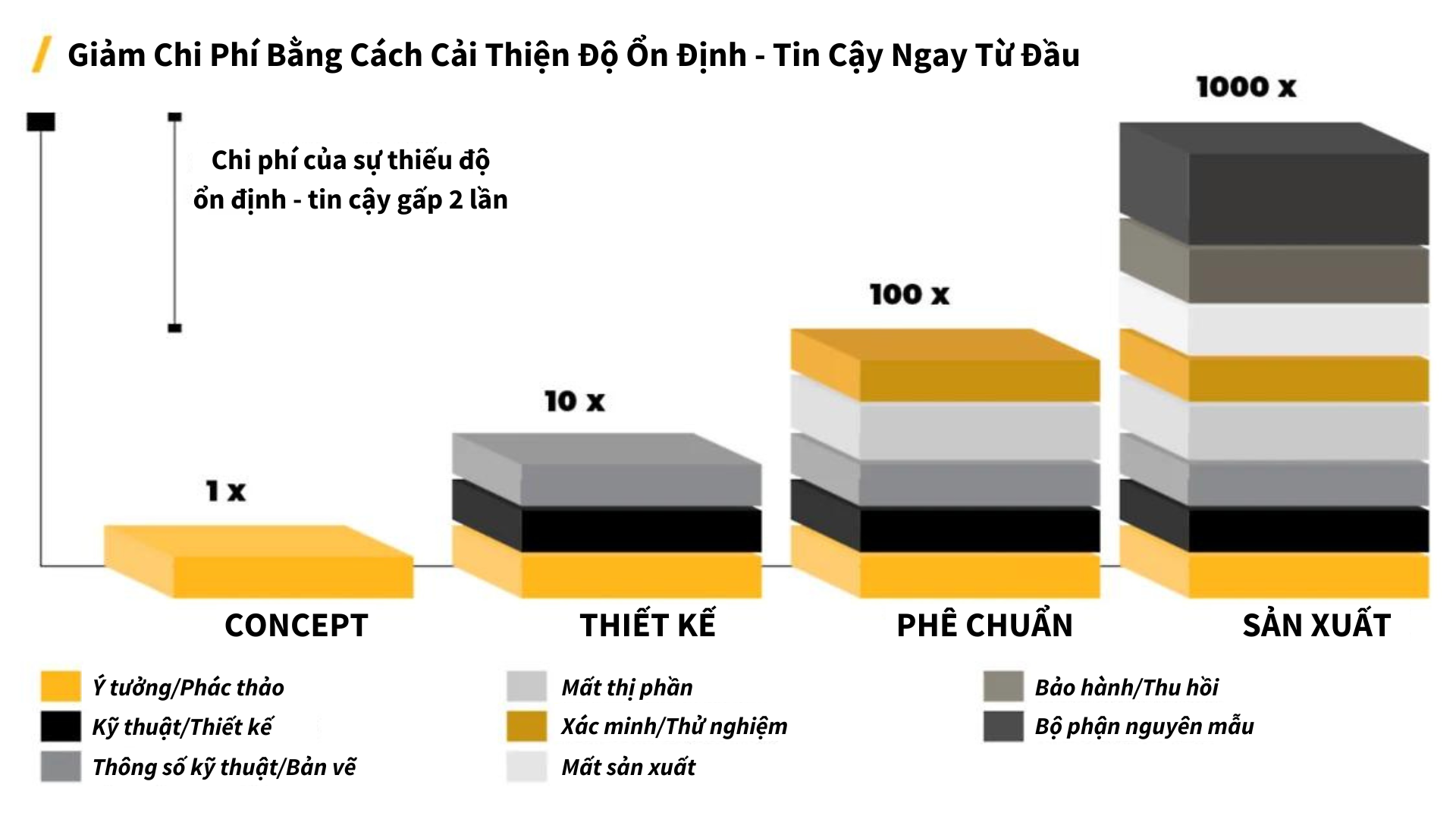

Trong khi việc đánh giá sự tương đồng với các sản phẩm hoặc công nghệ trước đó có thể hữu ích, một phương pháp kỷ luật để xác định các phương thức và cơ chế hỏng hóc có thể xảy ra (dựa trên các nguyên tắc vật lý độ tin cậy và quá trình DFMEA) là rất quan trọng để giảm thiểu rủi ro. Việc không sử dụng DFMEA như một công cụ quan trọng trong giai đoạn thiết kế có thể dẫn đến những hỏng hóc tốn kém xuất hiện trong sản xuất, thử nghiệm chất lượng, hoặc thậm chí trong thực tế.

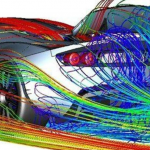

DFMEA giúp các đội ngũ sản phẩm hiểu rõ các cách thức hỏng hóc tiềm ẩn của thiết kế từ sớm trong quá trình phát triển sản phẩm để có thể loại bỏ chúng. Nó cho phép giảm thiểu tác động của những hỏng hóc đó thông qua các yếu tố thiết kế, phương pháp phát hiện, hoặc khái niệm hỗ trợ vận hành, logistics và hậu cần tổng thể cho sản phẩm. Một số ngành công nghiệp đã áp dụng concept DFMEA bao gồm:

- Ô tô

- Hàng không vũ trụ

- Quốc phòng

- Công nghiệp

- Sản xuất

- Chăm sóc sức khỏe

- Phần mềm

Tìm Hiểu Mục Đích Và Lợi Ích Của DFMEA Trong Phát Triển Sản Phẩm

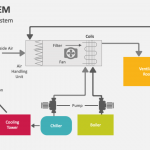

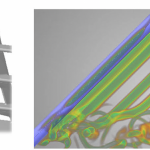

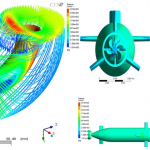

Hình 2. Quá Trình DFMEA Giúp Xác Định, Đánh Giá Và Giảm Thiểu Rủi Ro Của Các Lỗi Sản Phẩm Không Mong Muốn.

Phạm Vi Của FMEA Trong Thiết Kế

Phạm vi của một DFMEA xác định mức độ chi tiết cần được xem xét. Ví dụ, một DFMEA có phạm vi ở mức thành phần sẽ xem xét các phương thức gặp lỗi và chiến lược giảm thiểu rủi ro cho từng thành phần trong thiết kế. Một DFMEA ở mức thành phần có thể xem xét các phương thức lỗi như ngắn mạch, hở mạch, mất điện dung, hoặc dòng rò cao cho một tụ điện.

Mặc dù DFMEA ở mức thành phần có thể hữu ích, việc mở rộng kết quả của DFMEA ở mức thành phần đến các tác động và rủi ro ở mức hệ thống sẽ khó khăn hơn. Thay vào đó, một DFMEA có thể được xác định phạm vi ở mức phân hệ hoặc thậm chí ở mức sơ đồ khối chức năng. Làm như vậy cho phép phân tích bắt đầu ở giai đoạn sớm hơn của thiết kế và thiết lập một cơ sở cho các DFMEA với phạm vi chi tiết hơn khi thiết kế tiến triển.

Định Nghĩa Phương Thức Và Ảnh Hưởng Từ Sai Hỏng

Với phạm vi đã được xác định, công việc ban đầu của nhóm DFMEA tập trung vào việc phân tích hệ thống (phù hợp với định nghĩa phạm vi), xác định các phương thức lỗi tiềm ẩn của từng phần của hệ thống và xác định ảnh hưởng của từng cách thức đối với chức năng của sản phẩm như người dùng cảm nhận.

Ví dụ, nếu người dùng bật công tắc nguồn lên vị trí “BẬT” và đèn chỉ báo tương ứng không sáng, người dùng có thể xác định phương thức lỗi là, “Đèn chỉ báo không sáng.” Các ảnh hưởng của lỗi này có thể được xác định là, “Chỉ báo trạng thái nguồn không chính xác” hoặc “Nguy hiểm điện áp cao đối với người dùng do chỉ báo trạng thái nguồn không chính xác.” Mỗi phương thức sai hỏng có thể có nhiều ảnh hưởng và nên được xem xét kỹ lưỡng từ mọi góc độ của nhóm DFMEA.

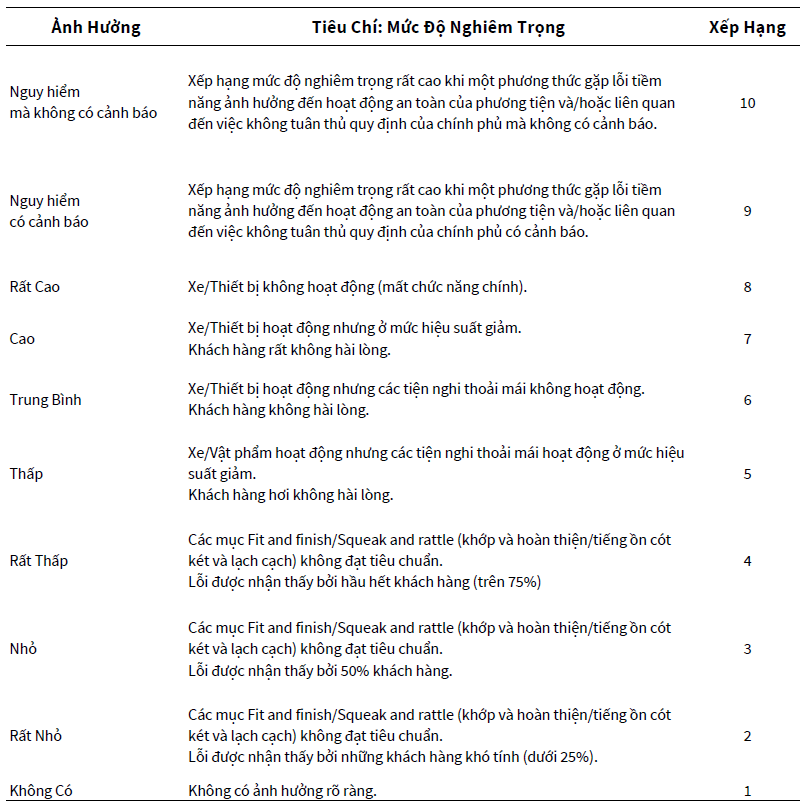

Cuối cùng, nhóm sẽ định lượng mức độ nghiêm trọng của lỗi dựa trên ảnh hưởng nghiêm trọng nhất bằng cách sử dụng một chỉ số hoặc xếp hạng mức độ nghiêm trọng (thường từ 1 đến 10), phản ánh tác động đến hiệu suất sản phẩm như người dùng cảm nhận. Nhóm DFMEA nên đồng ý về thang điểm xếp hạng sẽ được sử dụng trước khi bắt đầu quá trình định nghĩa lỗi. Hình 3 minh họa một ví dụ về thang điểm xếp hạng được đưa ra trong tiêu chuẩn SAE J1739.

Hình 3. SAE J1739, “Hướng dẫn xếp hạng mức độ nghiêm trọng”

Đánh Giá Rủi Ro

Mục tiêu của đánh giá rủi ro là định lượng tổng thể rủi ro của một lỗi về mức độ nghiêm trọng, xác suất xảy ra, và khả năng phát hiện. Như bạn có thể dự đoán, các lỗi nghiêm trọng có khả năng xảy ra cao và khó phát hiện sẽ có mức rủi ro cao nhất. Các lỗi ít nghiêm trọng, ít có khả năng xảy ra và dễ phát hiện sẽ nhận được xếp hạng rủi ro thấp nhất.

Xếp hạng rủi ro là một yếu tố trọng số (định lượng) gọi là số ưu tiên rủi ro (RPN); và nó được sử dụng để xếp hạng rủi ro lỗi từ cao nhất đến thấp nhất. Cũng như định nghĩa mức độ nghiêm trọng, việc xác định xác suất xảy ra và khả năng phát hiện cần có sự đóng góp từ các thành viên của nhóm DFMEA với kinh nghiệm đa dạng qua các giai đoạn vòng đời sản phẩm. Với sự giúp đỡ của người điều phối, nhóm DFMEA nên thiết lập các định nghĩa chung về xác suất xảy ra và phát hiện; và một thang điểm xếp hạng trước khi tiến hành định nghĩa lỗi.

Giảm Thiểu Và Ngăn Ngừa Rủi Ro

Giai đoạn cuối cùng trong quá trình DFMEA liên quan đến việc giảm thiểu và ngăn ngừa rủi ro thông qua việc thực hiện một kế hoạch kiểm soát.

Kế hoạch kiểm soát chi tiết các khu vực sở hữu và trách nhiệm, cũng như thời gian hoàn thành cho từng nhiệm vụ ngăn ngừa hoặc giảm thiểu riêng lẻ. Với sự thay đổi trong thiết kế sản phẩm, các đặc tính và thông số kỹ thuật, các hành động được thực hiện sẽ được cập nhật để xác định xếp hạng rủi ro mới với các thay đổi đã thực hiện. Quy trình này đóng vai trò như một công cụ giao tiếp cho cả nhóm cung cấp chuỗi cung ứng ở thượng nguồn và hạ nguồn để đảm bảo rằng các yếu tố rủi ro tiềm ẩn không chỉ được xác định mà còn được loại bỏ hoặc giảm thiểu.

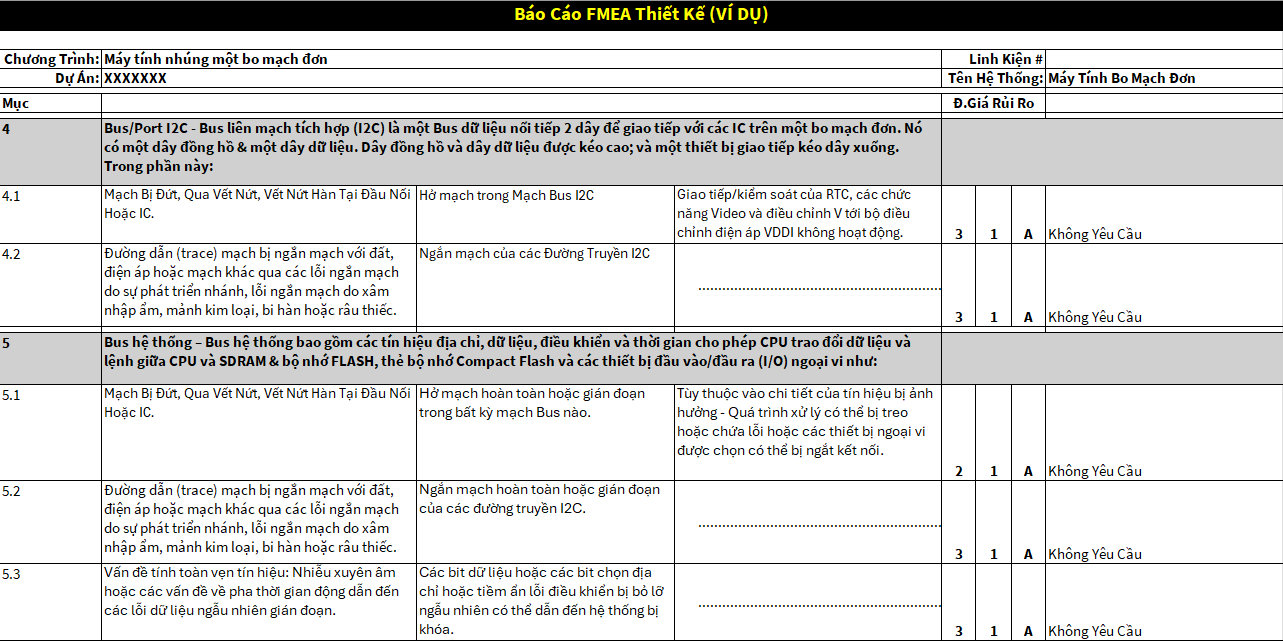

Ví Dụ Về DFMEA Và Mẫu

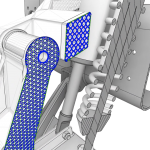

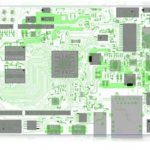

Một công ty sản phẩm viễn thông lớn cho quốc phòng và quân sự đã yêu cầu nhóm Dịch vụ Kỹ thuật Độ tin cậy Ansys (RES) hỗ trợ phân tích DFMEA trên một cụm bảng mạch in đã được lắp ráp (PCBA) cho một sản phẩm GPS thế hệ tiếp theo. Nhóm RES đã xác định phạm vi và hỗ trợ phân tích ở mức khối, xem xét tất cả các thành phần tạo nên mạch của từng khối.

Một nhóm đại diện cho thiết kế, sản xuất, chất lượng nhà cung cấp và quản lý chuỗi cung ứng đã thực hiện phân tích. Dựa trên các tiêu chí xếp hạng và ngưỡng đã được thiết lập, các yếu tố rủi ro chính đã được xác định. Với kinh nghiệm trên các hệ thống tương tự, nhóm RES cũng đóng góp các cơ hội cải tiến thiết kế, bao gồm hướng dẫn sản xuất PCB (bảng mạch in) và các thực hành tốt nhất để đảm bảo độ tin cậy và ổn định cao; lựa chọn đúng quy cách chất lượng cho các thành phần; và các chiến lược bảo vệ để giảm thiểu sự phóng tĩnh điện và quá tải điện (ESD/EOS).

Hình 4. Template Ví Dụ Về Tài Liệu FMEA Thiết Kế

Kết quả khi tuân thủ kế hoạch kiểm soát là công ty viễn thông đã tiết kiệm chi phí đáng kể và ngăn ngừa các lỗi xảy ra trên thực địa bằng cách thực hiện cải tiến kết nối cấp hai ở mức bo mạch, cũng như áp dụng các kỹ thuật bảo vệ bên ngoài để giảm thiểu các lỗi ESD và EOS.

Hỗ Trợ Dịch Vụ FMEA

Nếu bạn sắp ra mắt sản phẩm, không chắc chắn về các rủi ro tiềm ẩn trước khi sản xuất, và đang muốn đánh giá độ tin cậy, tính ổn định của sản phẩm, vui lòng gửi yêu cầu đến Vina Aspire để lên lịch một buổi bàn luận về các cơ hội.

Vina Aspire Là Đại Lý Ủy Quyền Ansys Tư Vấn Về Dịch Vụ Kỹ Thuật Độ Tin Cậy & FMEA Tại Việt Nam & Đông Nam Á

Vina Aspire là Công ty tư vấn, cung cấp các giải pháp, dịch vụ CNTT, An ninh mạng, bảo mật & an toàn thông tin tại Việt Nam. Đội ngũ của Vina Aspire gồm những chuyên gia, cộng tác viên giỏi, có trình độ, kinh nghiệm và uy tín cùng các nhà đầu tư, đối tác lớn trong và ngoài nước chung tay xây dựng.

Các Doanh nghiệp, tổ chức có nhu cầu liên hệ Công ty Vina Aspire theo thông tin sau:

Email: info@vina-aspire.com | Website: www.vina-aspire.com

Tel: +84 944 004 666 | Fax: +84 28 3535 0668

![]()

Vina Aspire – Vững bảo mật, trọn niềm tin